在忻州經(jīng)濟(jì)開(kāi)發(fā)區(qū),一座代表全球光伏制造頂尖水平的14GW“黑燈工廠”——一道新能源光伏電池生產(chǎn)基地項(xiàng)目已正式投產(chǎn)。這座現(xiàn)代化工廠占地474畝,規(guī)劃建設(shè)26條高效單晶電池生產(chǎn)線,配備全球頂尖的潔凈車(chē)間、特氣系統(tǒng)和智能能源站,由山西建投礦產(chǎn)建設(shè)投資集團(tuán)負(fù)責(zé)裝飾裝修和機(jī)電安裝施工。項(xiàng)目投產(chǎn)后,不僅直接創(chuàng)造1400多個(gè)優(yōu)質(zhì)就業(yè)崗位,還將為當(dāng)?shù)刎?cái)政增收注入新動(dòng)力,成為推動(dòng)忻州經(jīng)濟(jì)社會(huì)高質(zhì)量發(fā)展的新引擎。

BIM協(xié)同與精密施工 保障核心環(huán)境

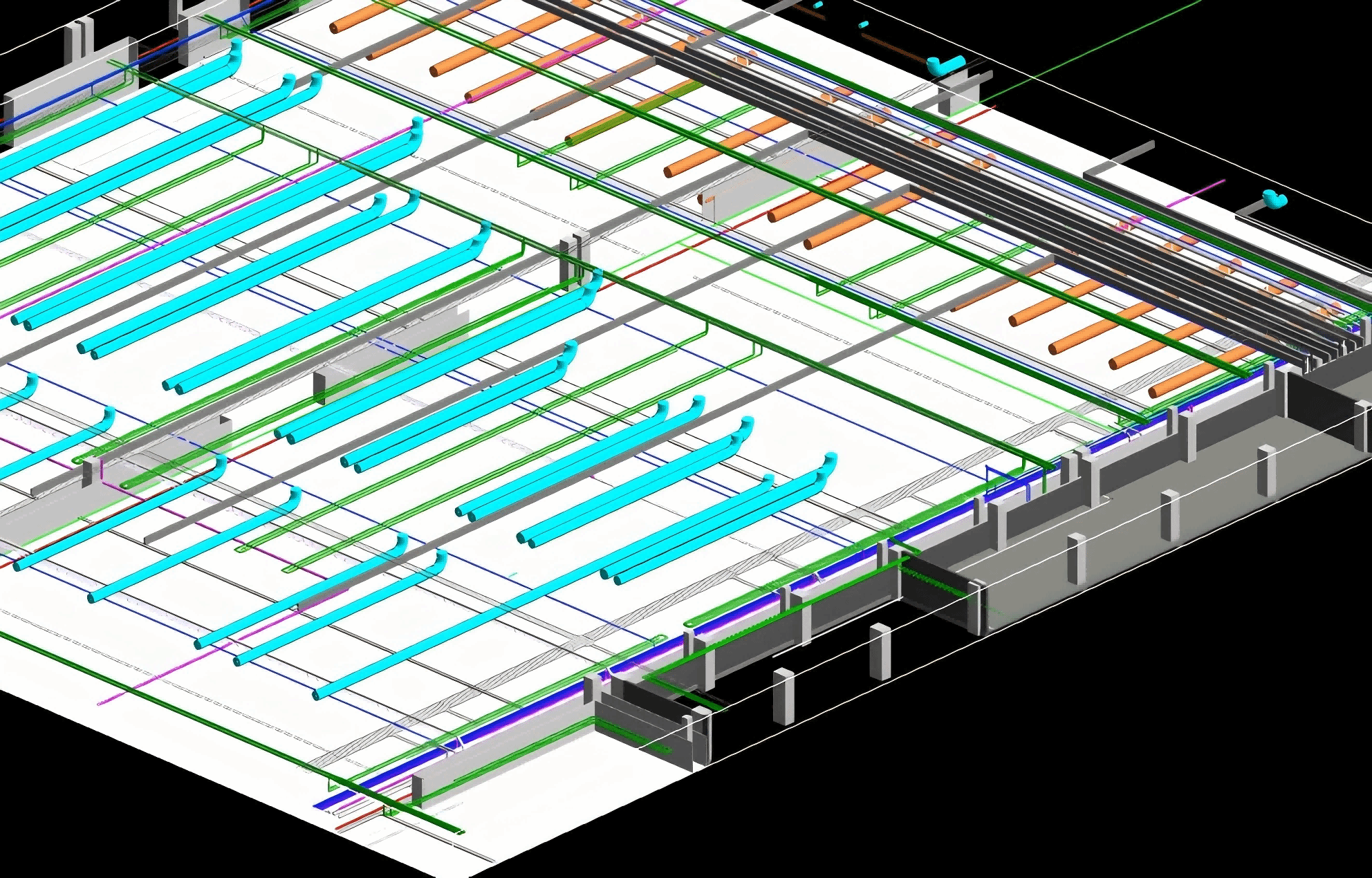

電池車(chē)間二層夾層酸堿排、熱排、硅烷排BIM模型

項(xiàng)目核心生產(chǎn)區(qū)面臨兩大核心挑戰(zhàn):一是需滿足嚴(yán)苛的ISO5級(jí)潔凈標(biāo)準(zhǔn),二是需要建立安全輸送硅烷、磷烷等易燃易爆有毒特氣及強(qiáng)腐蝕性化學(xué)品系統(tǒng)。為確保ISO5級(jí)潔凈車(chē)間達(dá)標(biāo),項(xiàng)目團(tuán)隊(duì)從設(shè)計(jì)到施工實(shí)施全流程管控。通過(guò)BIM技術(shù)建立三維模型,提前優(yōu)化設(shè)備布局和氣流組織,解決600余處管線碰撞問(wèn)題,避免后期施工中因管線碰撞導(dǎo)致的返工和粉塵污染,從設(shè)計(jì)源頭保障了潔凈環(huán)境的實(shí)現(xiàn)。現(xiàn)場(chǎng)采用分區(qū)域梯度施工,設(shè)置核心區(qū)、緩沖區(qū)和輔助區(qū)三級(jí)區(qū)域并嚴(yán)格執(zhí)行人貨分流管理,有效避免了交叉污染;通過(guò)動(dòng)態(tài)環(huán)境監(jiān)控系統(tǒng)實(shí)時(shí)監(jiān)測(cè)顆粒物濃度并保持正壓差,確保施工期間環(huán)境指標(biāo)穩(wěn)定達(dá)標(biāo)。針對(duì)高污染工序,創(chuàng)新應(yīng)用移動(dòng)式潔凈施工艙和無(wú)塵切割工藝,將焊接粉塵濃度降低90%。同時(shí)嚴(yán)格執(zhí)行材料與人員管理制度,所有進(jìn)場(chǎng)材料進(jìn)行脫包清潔,施工人員穿戴連體潔凈服作業(yè),從源頭控制污染源。這些措施的系統(tǒng)實(shí)施使車(chē)間最終測(cè)試的關(guān)鍵指標(biāo)均優(yōu)于標(biāo)準(zhǔn)要求。

夾層酸堿排、熱排、特氣、工藝?yán)鋮s水管道

針對(duì)高危特氣與化學(xué)品系統(tǒng)的施工管理,項(xiàng)目團(tuán)隊(duì)實(shí)施了三重保障措施。在系統(tǒng)設(shè)計(jì)層面,采用“雙套管+泄漏監(jiān)測(cè)”的冗余方案,通過(guò)內(nèi)外管之間的負(fù)壓監(jiān)測(cè)實(shí)現(xiàn)泄漏預(yù)警,提升本質(zhì)安全。在施工工藝上,對(duì)特氣、純水等高純管道的焊接作業(yè)嚴(yán)格執(zhí)行“首件制”——每個(gè)焊工的首個(gè)焊口必須通過(guò)光譜分析確認(rèn)材質(zhì)純度,并經(jīng)過(guò)氦質(zhì)譜檢漏驗(yàn)證密封性,合格后方可批量作業(yè),同時(shí)所有關(guān)鍵焊縫100%進(jìn)行X光探傷檢測(cè),確保焊接質(zhì)量達(dá)標(biāo)。在安裝環(huán)節(jié),潔凈區(qū)內(nèi)連接精密設(shè)備的二次配管道采用激光定位技術(shù),將接口對(duì)接精度嚴(yán)格控制在±1毫米范圍內(nèi)。通過(guò)這套涵蓋設(shè)計(jì)、施工、安裝全流程的管控體系,確保了管道系統(tǒng)焊接質(zhì)量100%合格、接口對(duì)接零誤差,為工廠的特氣系統(tǒng)安全運(yùn)行構(gòu)筑了堅(jiān)實(shí)防線。

系統(tǒng)部署與精細(xì)管理 驅(qū)動(dòng)高效交付

項(xiàng)目14GW產(chǎn)能對(duì)電力系統(tǒng)提出了嚴(yán)苛要求:數(shù)百兆瓦級(jí)負(fù)荷下,核心設(shè)備對(duì)供電穩(wěn)定性極為敏感,毫秒級(jí)波動(dòng)都可能導(dǎo)致重大損失。項(xiàng)目團(tuán)隊(duì)通過(guò)系統(tǒng)性解決方案確保電力可靠供應(yīng):構(gòu)建110kV、10kV、0.4kV多級(jí)變配電網(wǎng)絡(luò),采用數(shù)字技術(shù)優(yōu)化母線槽和電纜橋架布局,從硬件層面保障供電能力,有效避免了因管線沖突導(dǎo)致的電力中斷。建立“班組自檢—專(zhuān)業(yè)復(fù)檢—總包終檢”三級(jí)質(zhì)量管控體系,全過(guò)程把控施工質(zhì)量,確保每個(gè)電氣連接點(diǎn)接觸電阻達(dá)標(biāo)、絕緣性能可靠。采用智能監(jiān)測(cè)系統(tǒng)實(shí)時(shí)跟蹤電壓電流參數(shù),并配備快速切換的備用電源方案,確保突發(fā)情況下生產(chǎn)不受電力波動(dòng)影響。

動(dòng)力站水處理設(shè)備氣動(dòng)閥門(mén)檢查

面對(duì)12個(gè)月極限工期和300余項(xiàng)交叉工序的挑戰(zhàn),項(xiàng)目團(tuán)隊(duì)以效率提升為核心,創(chuàng)新實(shí)施“日清-周統(tǒng)籌”機(jī)制:每日早晚調(diào)度會(huì)緊盯節(jié)點(diǎn)、即時(shí)協(xié)調(diào)資源,每周復(fù)盤(pán)部署前瞻計(jì)劃,確保當(dāng)日偏差當(dāng)日閉環(huán),使管理效率提升50%。施工組織上采用“時(shí)間錯(cuò)峰+區(qū)域穿插”策略,動(dòng)態(tài)優(yōu)化各專(zhuān)業(yè)作業(yè)時(shí)序與空間,減少高峰期沖突75%;同時(shí)推行精細(xì)化網(wǎng)格管理,區(qū)域劃分定人、定責(zé)、定區(qū)域,任務(wù)清晰責(zé)任到人,安裝效率提高50%。空調(diào)風(fēng)管與工藝管道模塊化預(yù)制后統(tǒng)一吊裝,減少現(xiàn)場(chǎng)作業(yè)量60%,柔性主風(fēng)管設(shè)計(jì)化解吊裝障礙,使整體工期縮短40%。這套組合拳最終保障了1號(hào)、2號(hào)廠房機(jī)電系統(tǒng)如期高標(biāo)準(zhǔn)投運(yùn)。

忻州一道新能源14GW光伏電池車(chē)間裝飾裝修與機(jī)電安裝工程的高質(zhì)量交付,標(biāo)志著集團(tuán)在攻堅(jiān)高端制造基礎(chǔ)設(shè)施建設(shè)領(lǐng)域取得了一項(xiàng)重要成功實(shí)踐。如今,依托這一堅(jiān)實(shí)的硬件基石,項(xiàng)目所在地光伏產(chǎn)業(yè)正穩(wěn)步邁向更高質(zhì)量的發(fā)展新階段。